和田先生、松嶋先生のご研究内容、サニー技研を知ったきっかけ、車載ネットワークのEMC規格の難しさなど、お話を伺いました。

研究室のテーマについて教えてください

和田研究室について教えてください

研究室の分野名は電磁回路工学というのですが、電磁回路といっても電磁波の研究ばっかりやっているという話ではありません。実は2012年に研究室の名前を変えました。その前はずいぶん長い間、電気回路網学(Electric Circuit Network Theory)でした。そこから漢字二つ変えて電磁回路工学としました。E3SIという和田研究室のロゴがあります。E3とは、3つのE、つまりElectricが電気で配線や回路部品や回路基板、Electronicが電子で半導体デバイスやセンサー、Electromagneticが電磁結合や電磁波ですが、そのあたりを全部扱って、SIつまりSystem Integrityを扱いますよ、というそういう研究室です。System Integrityとは、システムの完全性で、システム信頼性とも言えます。

実は裏のストーリーがありまして、学界では僕らのグループはEMCをやっています。ところがEMCというのは、どうしてもネガティブなイメージがあって、ノイズ対策だったり、問題が起きた時に後始末をする技術と思われています。我々はそうではなくて設計をちゃんとしたい。それは何かというとSystem Integrityだねと。つまり、EMCは後付けの対策仕事じゃない。システムの完全性・信頼性を達成する仕事をやっていますよ、ということで名前を変えたのがストーリーです。

研究室のガイダンスでは、僕らは守備範囲がすごく広いと説明しています。電波の利用もあるし、通信もあるし、クルマの中でのセンサーやコントローラ、FMラジオにノイズが乗っちゃまずいですよと、そういう話もあります。電気自動車のパワーエレクトロニクス(以下パワエレ)系や自動運転もある。そういったところをちゃんと扱わなければならない。例えば、無線電力伝送だったり、自動運転だったり、通信だったり、そのあたりとも協調しながらやらないとダメだね、とそういう話です。

最近の話題では900MHz帯に無線LANの周波数が降りてくるという話があります。同時に、パワエレのノイズがそのあたりに届き始めています。だから、あらかじめちゃんと設計管理しておかないとまずい。従来のEMCはノイズを出しちゃダメという話と、ノイズが来てもちゃんと耐えなさいという話ですが、どちらも事後対策技術と思われています。和田研究室では事前にシステムの信頼性をきちんと確保しましょうということでロゴを作りました。やっていることは同じですが、ロゴを作ったら研究室に来る学生の質がグッと上がった。なのでプロモーションは大事だと(笑)

研究室の守備範囲の中では、松嶋先生や准教授の久門先生もからんでいるのですが、普通の家庭に電力を配っている配電系というのがありますね。あそこで事故が起きた時にどこで切れているのか分からない。そこで電磁波(パルス)をポーンと打ってあげてそれをモニタすることで、どこで切れているかが分かる技術を検討していたりします。パワエレ関係ではクルマのインバータのノイズをきちんとコントロールする話だったりします。

松嶋先生は去年までは電力変換をする時のパワエレ回路のノイズ低減をどうやったら良いかを研究されていました。最近は電力を無線で給電するワイヤレス電力伝送、これもパワエレなのですが、そのあたりの高周波ノイズの話にも関わっています。

和田先生のご研究について教えてください

元々、私はボードレベルでのノイズ低減をどうするかという研究を企業とずいぶん長い事やっていました。車載のモジュール、特にマイクロコントローラあたりの放射ノイズがFMラジオに入る問題がありまして、ボードレベルでどういう風に実装したらノイズが下がるかという研究を企業とやりました。それがだんだん広がって、調べていくとマイコン自身が出すノイズをきちんと低減しないとダメということになり、半導体自身の回路設計やチップのEMCの話になりました。マイコン搭載回路基板のノイズ低減技術、それからノイズ発生のモデルを作りました。松嶋先生が自分でCADを引いて作ったチップでは、半導体はどういう設計をして、半導体チップ上のメタル配線をどうするか、パッケージをどうするか、ボードに実装した時にどうするかなどを研究していました。

そのあたりをやっている時に、半導体のEMCの規格というのが、IECで審議されているということで、車載用マイコンのノイズ低減の仕事を一緒にやっていた人から手伝ってくれませんかという話になりました。ノイズ測定法を日本から提案していて、そのお手伝いをやり始めました。1999年のことですから、もう19年くらい前になります。それからずっと国際規格標準化にかかわってきています。

最初はチップから出てくるノイズの測定法と、チップのイミュニティ試験法でした。それがだんだん応用側にシフトしてきて、今一番ホットな話題は車載ネットワークのCAN、LIN、それから今年から始まったEthernetなどのトランシーバICのEMC試験法の規格です。これはその委員会の中で初めての製品群規格になり、その審議をやることになりました。

それをやっていたら、日本から車載向け光Ethernetの提案があり、クルマのネットワークをやっている人達とJEITAの関係で会話している中で光EthernetのEMC評価法を手伝ってくださいと。そして去年、Vプロ3という国際規格を作る国プロが始まりました。ということで、だんだんとやっている仕事が周りに巻き込まれてきちゃったという話です。

松嶋先生のご研究について教えてください

和田先生と協力して、車載Ethernetなどの通信に対する妨害波の影響を評価する方法について検討しています。九州工業大学に赴任したばかりなので、やっと学生さんが来て一緒に始めようとしているところです。

新しいテーマとして、高速電力線通信(HD-PLC)の妨害波発生を評価するモデルや、通信そのものの信頼性を上げる手法などを検討していく予定です。HD-PLCは現在、日本でも家庭内では使えるのですが、工場など無線通信が通じにくい環境などでも需要があります。既設の三相電力ケーブルで通信ができれば、新たな設備コストが少なく工場のネットワーク環境が整備され、IoT化に近づきます。ただし、家庭内と工場内では環境が異なるため、不要電磁波の発生量を評価したり、通信がどの程度届くかを評価し、それらの特性を向上することがこれからの課題です。

サニー技研を知ったきっかけを教えてください

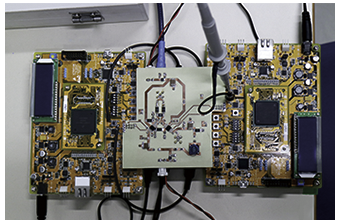

CANがCAN-FDになって、評価環境をwebで調べていたらサニー技研のCAN-FD評価ボード《S810-TPF-FD》を見つけました。これいいね、ということで買おうかという話になりました。

当初は評価系を自分達で作らないといけないかなと思っていたのですが、たまたま運よくサニー技研さんのボードは、ドーターボードが乗っかる形式だった。そこの入出力Tx、Rxを使えば簡単に試験ボードが作れるよねということで、とりあえず動くかどうか試験しようとボード作ったら、最初は配線が足りなくて動かなかったのですが、ジャンパを飛ばすと動きました。

当初はCANの規格が分かっていなくて、例えばEthernetとかだとパケットエラーで再送とかやるじゃないですか。

CANって送りながら信号モニタしててエラーフレームを出すとか、その辺の話を全然分かっていませんでした。それをサニー技研さんにCAN-FDプロトコルの講義をしてもらって、ああ、そういうことですねと。僕ら最初は送信側がTxを送って、受信側でRxを受ければ良いと思っていたのですが、送信側もRxをちゃんと見ていないとダメですという話で、受信側のTxを使っていなかった。それでAckが見れなくて常にエラーになっていました。結局、Tx、Rxをフルにつながないとダメということでジャンパを配線したら動いたというわけです。

その結果がさっきのその記事(※)に載っているボードです。そのボードを使ってCAN通信がどうやって落ちるのかという検証を今やっています。その評価に非常に良い感じでサニー技研さんの評価ボードを使わせてもらっています。

サニー技研さんは車載通信に詳しく、通信ソフトウェア、ハードウェアの専門家なので、なんでも聞ける安心感がありますね。

※Kohei Kawanishi, Tohlu Matsushima, Takashi Hisakado, Osami Wada

“RF immunity test of CAN FD Transceivers during Data-Frame Communication,”

IEEE Electromagnetic Compatibility Magazine, Vol.7, No.1, pp.51–55, Apr. 2018.

どのような評価をされているのでしょうか

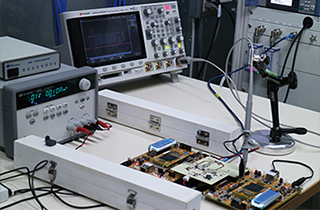

国際規格で決まっているDPI法というICのイミュニティ評価方法があって、ハイパワーの正弦波を注入して誤動作試験をします。通常、誤動作試験は完全自動測定というのはなかなか出来ないのですが、すごく測定に時間がかかるので自動でないと大変です。そこで自動測定するシステムを入れて測定しだしたら、すごく不思議なデータが出て、今はそもそもなんでCANが誤動作するのかを詳細に調べています。現在、CAN-FDのEMC規格がIECで審議中ですから、どういう誤動作が起きたのかということをちゃんと調べないといけないと考えています。

自動測定にしたことで非常に再現性良くデータが取れるようになりました。周波数をちょっと変えただけでイミュニティのレベル、要は誤動作が起きるレベルが5dBくらい違うものが出てきて、それを詳細に調べているところです。

◆京都大学大学院工学研究科電気工学専攻和田研究室 川西航平氏

通信での電磁測定の難しさというものはあるのでしょうか

電波とか電磁的な話って、実は想定していないところでいろいろな結合が起きるのが面倒なんです。通常の放送や通信の電波は、アンテナから電波を出して受信ということを想定していますよね。だから設計理論もきちんとあるのですが、EMCで扱う電磁結合は想定外のところで結合し、周波数が上がれば上がるほど想定外のところが増えてきます。そこをどうやって、きちんと想定内にして設計に取り組んでいくかということが一番難しい所ですよね。

CANは影響ないが、マルチギガのEthernetだったら、こういう問題も考慮した設計が必要なんでしょうか?

もちろんそうなのですが、CANも通信は遅いですが妨害波は1GHzまで注入するんです。最近ドイツは3GHzまで注入したがっています。現実問題として最近パワエレの回路などのスイッチング速度が早くなってきていますよね。今までシリコンだったものがSiCとかGaNとかになってくると発生する電磁雑音が確実に900MHz帯とかに届いていて、もう1GHzくらいまでノイズが出はじめています。携帯電話は900MHzとかプラチナバンドの帯域を使っていますが、その辺りの帯域で通信を決めるのは受信感度限界くらいの非常に低いレベルでアンテナが立つ、立たないをやっています。そこにパワエレのノイズがちょっと来ただけでもうダメですね。デバイスそのものが高速化したので発生するノイズの帯域が広がり、通信に影響を与え始めています。

もう一つは、デバイスが高性能になったのでキロヘルツやメガヘルツで通信しているデバイスでもスイッチングはナノセカンドで動いている。そのため発生する妨害波の帯域も広いし、高周波にも感度を持ってしまう。だから、通信速度自体はメガヘルツくらいでも、数百MHzを注入したら誤動作します。昔はデバイスが遅かったので問題にならなかったものが、デバイス性能が上がったことで、そんなにハイスペックな回路でなくても高周波に対して感度を持っている。それが問題だと思います。

昔よりも問題が増えてきているのでしょうか。

そうですね、問題は増えていますね。複合的な問題が増えています。昔は単独の、例えば車載マイコンを積んだECUがあると、そこからのエミッション(不要電磁放射)があって、それをどうやって抑えるかで終わりでした。それが最近では複合問題になってきている。というのは、昔は、制御機器は制御機器、通信は通信で別々だった。ところが今は、スマホなんて全部入っているでしょ。デジタルの信号処理をやっているものと無線通信をやっているものが隣り合って入っていて複合機能になっている。そのあたりのEMCというのが一番難しいんですよね。

よく最近のEMC評価で問題になるのは、ある製品を持ってきたときに、これってどの分野のどのカテゴリーの製品でどの測定法を適用すれば良いか分からないというものがある。例えば、照明のテーブルランプなんですけど、そこで無線の充電ができるとすると、これって照明機器なのか、どの規格の試験をすれば良いのか。特にタブレットが面倒らしいです。パソコンだと無線の充電機能はないが、タブレットだと置くだけで充電する機能があったりする。これが問題になったりします。

先日聞いた話ですが、無線充電をしている時は大した放射ノイズは出ないし、単体で使っている時も大したノイズは出ない。ですが、デジタルが動いているところで大きな電流を流して無線充電をすると、その電力がデジタル信号の変動を受けて混変調のようなことが起きて、それぞれ単体では出ていない周波数に、ボーンと強いエミッションが出るらしい。どうやって試験をするんだという話で今、国際規格で揉めているそうです。だから、複合システムのEMC問題がすごい問題になっている。車載ネットワークでもそうですね。

個別でノイズ対策をしている時代じゃなくて、システムとしてきちんと設計しないとダメという時代になっていると思っています。それがSystem Integrityということです。System Integrityの観点で一つ一つの機器を設計して、評価してということをやらないとダメ。個々でやっていたのでは実際に起きることが分からない時代だと思います。

国際規格会議などで海外との調整の難しさはどのようなものでしょうか?

規格を作る時の難しさというものもありますが、国と国、企業と企業という立場の違いもあります。

今、私がかかわっているのは半導体の規格なので、半導体のサプライヤなのか、ユーザーなのかということで立場が違います。元々、私が呼ばれた理由は、大学は中立なのでサプライヤ側の立場とユーザー側の立場がぶつかった時に、そもそもどうしたら良いのか折り合いをつけるために理論的に説明してくれませんかと言われたのがきっかけです。こういう風にすべきだね、ということを中立的にやる。それでJEITAでは客員という立場でずっと参加しています。半導体といってもユーザーとサプライヤがあるし、CANや車載EthernetなどのISOの規格となると、OEMとTier1という話にもなってくるわけです。立場の違いというものがどうしてもあって、そこをうまく調整するというのが難しいところです。

技術なので理屈でこうだよ、といって落とし込めば一番いいんですけど、理屈通りにやっていると、現実的にちょっと無理だねという話になることが多いんです。例えば、EMCの規格で非常に評判が悪いのは、エミッション規格で、最も放射が出る状態にして測れとか、最大放射を測れとか、そんなの分からないですよね。どういう配置かなんて。その辺はすごくまずいところで、そうすると、最も、とかではなくて、規定の再現性の良い配置にしてきちんと測りなさいとかするわけです。誰でも同じ結果が得られるところは一体どういうところなんだと探すのがすごく難しい。イミュニティの試験でいうと、通信しながら妨害を適当に入れていると、たまたま通信信号のエッジに妨害のエッジが重なるとたぶんまずいことになる。けど、それは確率なんですね。そうすると、妨害の印加時間を伸ばしてやらないと再現性が悪いということになるわけです。

最後にサニー技研に期待するものがあれば教えてください

たくさんあります。評価ボードとして、今回、運よくCAN-FDの評価ボードを見つけることが出来てうまくいきました。しかも、ISO規格の対応もいろいろと教えてくれてずいぶん助かりました。最近、いろいろな規格が単独の場所ではなくなっている。具体的にいうと、CANやEthernetの規格でもIECとISOの両方がかかわっているわけですね。このあたりの情報を加味しながら評価系とかを提供してくれると嬉しいですね。

JEITAの委員の皆さんにもずいぶん協力して頂いていて、ありがたいと思っています。得意分野が違いますので、我々はどちらかというと高周波屋のエンジニア、それからJEITAのメンバは半導体屋なんですね。一方、サニー技研さんはどちらかというと実際使う側の通信やハードウェアの設計や評価などですよね。だから得意分野が違うんですよ。そのあたりで上手に協力して情報交換しながらやっていけば、どちらにもメリットが出ると思います。非常に期待の高い所です。

◆取材日時:2018年6月

和田 修己 教授

電気電子回路・電磁界理論および電磁結合を含んだ電気回路網解析と設計,回路とシステムの電磁環境適合性(EMC)を専門にご研究されている。

京都大学 大学院工学研究科 電気工学専攻 電磁工学講座 電磁回路工学分野 和田研究室

http://cct.kuee.kyoto-u.ac.jp/index.html

松嶋 徹 准教授

2009年10月から2018年1月まで、京都大学大学院工学研究科電気工学専攻 助教として京都大学 和田教授とご研究。2018年2月から九州工業大学大学院工学研究院電気電子工学研究系 准教授として、EMC(環境電磁工学, 電磁的両立性)・パワーエレクトロニクスを専門にご研究されている。

九州工業大学大学院工学府電気電子工学専攻 福本・松嶋研究室

http://www.emc.ele.kyutech.ac.jp/index.html